课程简介

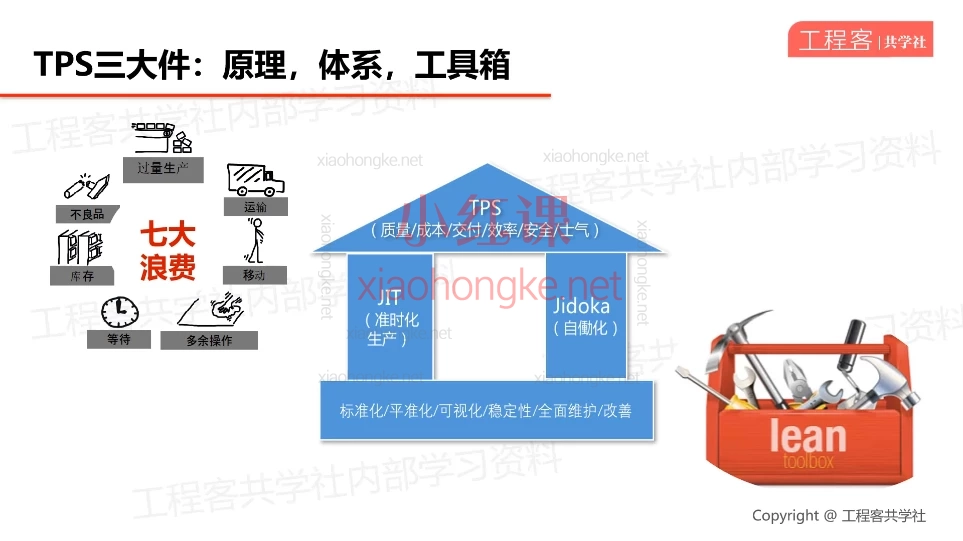

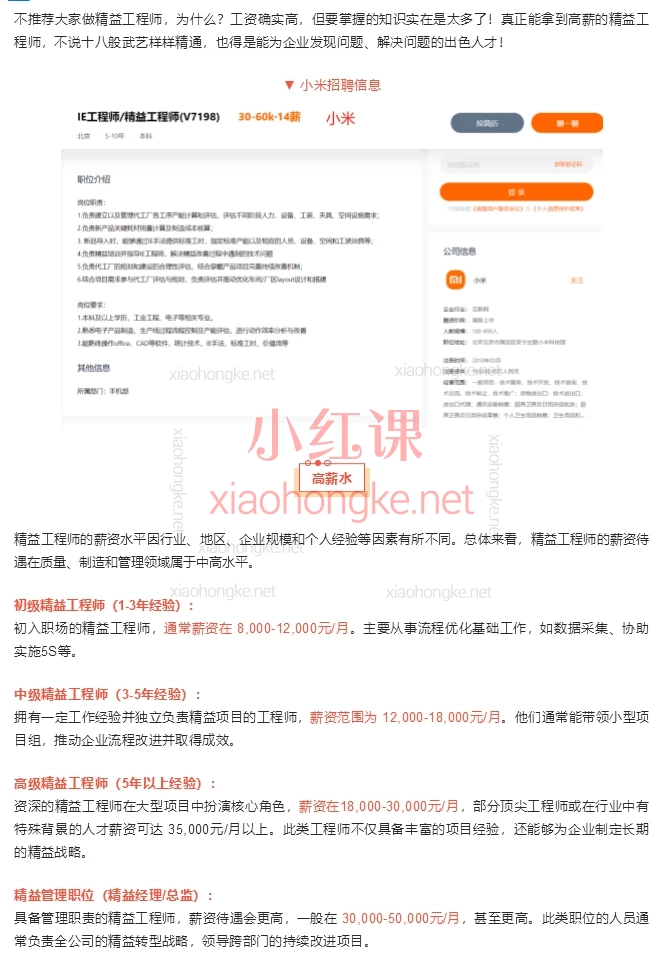

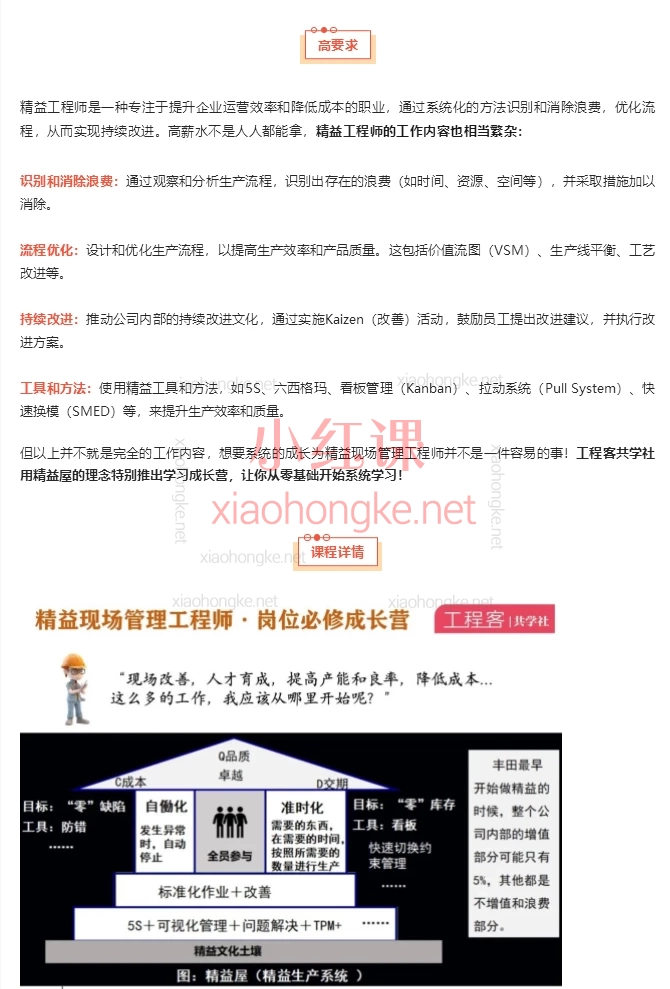

本课程系列旨在为精益现场管理工程师提供全面的知识体系与实用技能,覆盖了从基础理念到高级实践的各个方面。

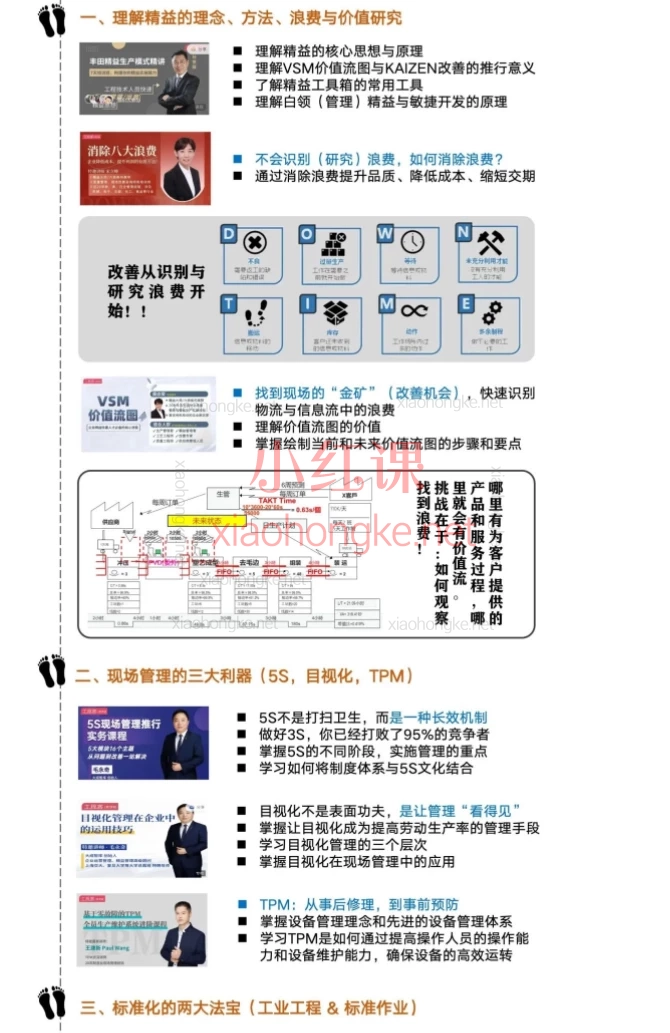

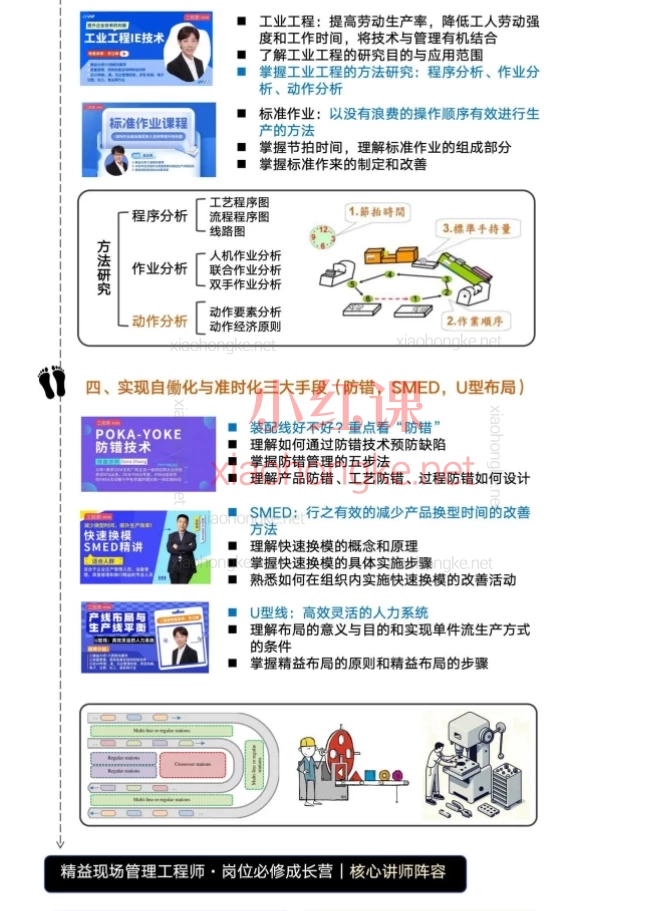

学员将首先通过“丰田精益生产模式导读”了解精益生产的起源与核心理念,并在“精益基础”中掌握其基本原则。随后,深入学习价值流程图(VSM)、Kaizen改善等关键工具,以识别并消除生产过程中的八大浪费。课程进一步探讨5S现场管理、目视化管理以及全面生产维护(TPM),强化现场管理的实际操作能力。工业工程(IE)技术、标准作业制定与改善、防错技术以及快速换模(SMED)等内容,则为学员提供了提升效率和质量的系统方法。每阶段练习帮助巩固所学知识,确保理论与实践相结合。

附带的讲义资料更便于复习与查阅,是成为精益现场管理专家的全方位指南。

工程客共学社:精益现场管理工程师 · 0到1岗位必修成长营视频截图

课程目录

1_丰田精益生产模式导读.mp4

2_精益基础.mp4

3_价值流程图VSM.mp4

4_Kaizen改善.mp4

5_精益工具箱.mp4

6_管理精益.mp4

7_敏捷开发~制造解读.mp4

8_问题解决的三把钥匙.mp4

9_第一阶段练习 – 丰田精益生产.html

10_八大浪费的介绍.mp4

11_如何消除浪费(一).mp4

12_如何消除浪费(二).mp4

13_如何消除浪费(三).mp4

14_第二阶段练习 – 消除八大浪费.html

20_第三阶段练习 – VSM价值流图.html

21_5S实施中的常见问题分析.mp4

22_整理阶段常见问题分析与改善技巧.mp4

23_整顿阶段常见问题分析与改善技巧.mp4

24_清扫阶段常见问题分析与改善技巧.mp4

25_清洁、素养阶段常见问题分析与改善技巧.mp4

26_第四阶段练习 – 5S现场管理.html

27_目视化管理概述(上).mp4

28_目视化管理概述(下).mp4

29_目视化管理在工厂里运用技巧(上).mp4

30_目视化管理在工厂里运用技巧(下).mp4

31_第五阶段练习 – 目视化管理.html

32_我们为什么要推行TPM?.mp4

33_不破不立,TPM的导入和推行.mp4

34_风险无处不在,挑战零故事可行么?.mp4

35_化被动为主动,如何自主维护?.mp4

36_以效率为中心的改善活动.mp4

37_由点到面,计划保养体系如何推行?.mp4

38_第六阶段练习 – TPM.html

39_工业工程(IE)简介.mp4

40_工业工程方法研究(1).mp4

41_工业工程方法研究(2).mp4

42_工业工程方法研究(3).mp4

43_工业工程作业测定-秒表测时法.mp4

44_工业工程作业测定-模特法.mp4

45_第七阶段练习 – 工业工程IE技术.html

46_标准作业概述.mp4

47_标准作业的制定.mp4

48_标准作业的改善.mp4

49_第八阶段练习 – 标准作业.html

50_从起源&定义,看防错的本质.mp4

51_防错管理五步法.mp4

52_现在与未来:案例实讲与防错未来的发展.mp4

53_第九阶段练习 – 防错技术.html

54_为何要快速换模.mp4

55_改变观念.mp4

56_快速换模(SMED)的基本原理和方法.mp4

57_利用 SMED 方法缩短换模时间.mp4

58_SMED实战.mp4

59_第十阶段练习 – 快速换模SMED.html

【资料】00.学员讲义-模块一 丰田精益 全.pdf

分享推荐一些精益现场管理工程师的相关学习资料分享一些关于精益现场管理工程师的工作经验学习精益现场管理工程师课程需要具备哪些基础知识?温馨提示:如遇到下载链接失效,请联系客服微信e520mx分享给您哈~